Waarom is kleurcodering essentieel voor voedselveiligheid en audit?

Kleurcodering betekent dat u een vaste kleur toekent aan zones, materialen en PBM’s. Zo zien uw medewerkers direct waar iets gebruikt mag worden (bijvoorbeeld in high-care of low care ruimtes), voor welke taak het bedoeld is (het reinigen van de vloer of oppervlakken) en voor welk product (vlees of bijvoorbeeld vis).

Kleurcodering:

- Voorkomt kruisbesmetting: Door met verschillende kleuren te werken voorkomt u dat allergenen, bacteriën, virussen of chemische stoffen onbedoeld overgaan van het ene product of oppervlak naar het andere.

- Is onderdeel van audit-eisen: Normen zoals BRC, IFS en FSSC 22000 vereisen scheiding van processen en zones. Kleurcodering is een zichtbare maatregel die u tijdens een audit kunt laten zien. Auditors stellen vaak vragen als "Hoe voorkomt u kruisbesmetting tussen rauw en bereid product?" en "Hoe borgt u allergenenscheiding in uw schoonmaak?" Met kleurcodering kunt u dit direct aantonen.

- Helpt fouten voorkomen: Kleuren zijn eenvoudiger te begrijpen dan tekstlabels. Kleuren spreken direct tot de verbeelding, maar zijn ook zeer nuttig bij anderstalige medewerkers of tijdelijke krachten. Het geeft rust en structuur op de werkvloer.

- Ondersteunt hygiënemanagement: Het zorgt ervoor dat materialen alleen in de juiste ruimte gebruikt worden en voorkomt het rondslingeren van materialen tussen zones. Medewerkers raken door kleurcodering bewuster van hygiëneprocedures.

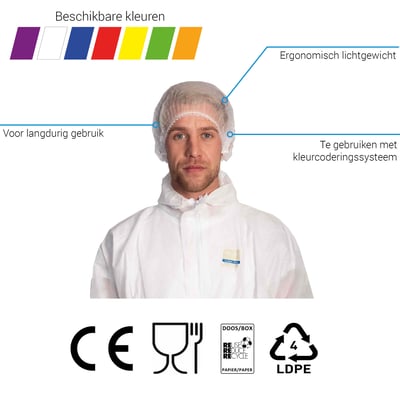

Persoonlijke beschermingsmiddelen - kleurcodering

Kleurcodering stapsgewijs invoeren: zones, materialen en training

Het succesvol invoeren van kleurcodering in de voedingsindustrie vraagt om een gestructureerde aanpak, zodat alle medewerkers weten wat de kleuren betekenen en het systeem wordt nageleefd. Hieronder vindt u een stapsgewijze aanpak die focust op drie pijlers: zones, materialen en training.Stap 1: Bepaal de zones en risicogebieden

Voordat u kleuren kunt toewijzen aan materialen en PBM’s, moet u eerst uw productieomgeving goed analyseren. Dit betekent: het opdelen van uw bedrijf in hygiënezones op basis van risico’s en voedselveiligheidsbehoeften.

- Breng uw productieomgeving in kaart: high-care, low-care, opslag, reiniging, afvalverwerking, etc.

- Identificeer per zone de risiconiveaus (zoals rauwe of bereide producten).

- Wijs per zone een vaste kleur toe. De kleuren hoeven niet wettelijk vast te liggen, maar moeten binnen uw organisatie altijd consequent worden gebruikt en uitgelegd.

Stap 2: Koppel kleuren aan materialen en PBM’s

Dit is de praktische uitvoering van de zone-indeling uit stap 1. Hier geeft u kleurcodering echt vorm door materialen, gereedschappen en persoonlijke beschermingsmiddelen een vaste kleur te geven per zone of taak.

- Selecteer geschikte materialen (borstels, emmers, doeken, schorten, handschoenen) in de juiste kleuren.

- Zorg voor duidelijke fysieke scheiding tussen materialen per zone.

- Gebruik kleurvaste, voedselveilige producten die bestand zijn tegen intensief gebruik en reiniging.

- Label opslaglocaties met kleurcodering (bijvoorbeeld schaduwborden of gekleurde stickers).

Stap 3: Train medewerkers en borg het systeem

Het trainen van medewerkers en het borgen van het systeem is cruciaal om kleurcodering succesvol en duurzaam toe te passen in de voedingsindustrie. Zelfs het beste kleurcoderingssysteem faalt zonder duidelijke uitleg, herhaling en controle.

- Ontwikkel een visueel hygiëneplan (een plattegrond met ingetekende kleurzones) of poster met alle kleurcodes en toepassingen.

- Geef praktische training aan alle medewerkers. Loop gezamenlijk door de zones. Leg uit wat elke kleur betekent en waarom dit zo belangrijk is.

- Laat medewerkers oefenen met het herkennen van materialen en situaties.

- Zorg voor regelmatige herhaling, bijvoorbeeld elke 6 maanden, en training bij instroom van nieuwe medewerkers.

Tips

Gebruik pictogrammen en meertalige uitleg waar nodig, voer steekproeven of interne audits uit op naleving en betrek teamleiders en QA/voedselveiligheid bij toezicht en bijsturing. Evalueer het kleurcoderingssysteem periodiek: werkt het zoals bedoeld? Zijn er afwijkingen? Pas kleuren of zones aan als processen veranderen of als er nieuwe risico’s worden geïdentificeerd.

Schoonmaakmaterialen - kleurcodering

Hoe toont u kleurcodering aan bij IFS- of BRC-audits?

Het aantonen van een goed werkend kleurcoderingssysteem tijdens een IFS- of BRCGS-audit vraagt om duidelijke documentatie, visuele ondersteuning en aantoonbare naleving op de werkvloer. Auditors willen bewijs zien dat het systeem niet alleen bestaat, maar ook begrepen, toegepast en geborgd wordt. Auditors beoordelen kleurcodering als onderdeel van hygiënezonering, personeelshygiëne, schoonmaakprocedures, preventie van kruisbesmetting en visuele herkenbaarheid in risicogebieden.

1. Documentatie (beleid en plan)

- Een officieel kleurcoderingsplan (bijvoorbeeld als onderdeel van het hygiëneplan).

- Overzicht van toegepaste kleuren per zone, taak en productcategorie.

- Pictogrammen of matrixen per afdeling (eventueel als bijlage bij HACCP-plan).

- Trainingsdocumentatie (presentaties en handtekeningenlijsten).

2. Visuele ondersteuning op de werkvloer

- Posters aan de muur met uitleg over de kleurcodes per zone.

- Kleurgecodeerde opslag (schaduwborden, labels op rekken).

Duidelijke scheiding van materiaal (per zone of werkwagen).

3. Training en bewustzijn

- Toon aan dat alle medewerkers getraind zijn, inclusief tijdelijke krachten.

- Laat instructiemateriaal en handtekeningenlijsten zien.

- Medewerkers moeten tijdens interviews kunnen uitleggen:

- “Waarom gebruiken jullie blauwe borstels in de visverwerking?”

- “Wat doe je als je alleen een rode doek ziet liggen in de groentezone?”

4. Naleving en borging

- Toon aan dat u regelmatige interne controles of audits uitvoert.

- Documenteer eventuele afwijkingen (bijvoorbeeld als een verkeerde borstel gebruikt wordt) en corrigerende maatregelen.

- Werk met een hygiëneverantwoordelijke die toezicht houdt.

Fouten, weerstand en praktische oplossingen op de werkvloer bij het invoeren van kleurcodering

Bij het invoeren en naleven van kleurcodering in de voedingsindustrie lopen bedrijven vaak tegen veelvoorkomende fouten en weerstand op de werkvloer aan. Een kleine fout in kleurcodering kan grote gevolgen hebben. Zo kan een productiestop leiden tot tijdsverlies en extra kosten, kan kruisbesmetting zorgen voor gezondheidsrisico’s en kan een afwijking bij een audit betekenen dat het certificaat op het spel staat.Veelgemaakte fouten bij kleurcodering

- Geen duidelijke instructies: Medewerkers weten niet wat welke kleur betekent.

- Te weinig visuele ondersteuning: Gebrek aan posters, bordjes of labels op werkplekken.

- Kleuren worden door elkaar gebruikt: Eén borstel of doek voor meerdere zones (vaak uit gemak).

- Slechte kwaliteit of verkleurde materialen: Onherkenbare kleuren door slijtage, verkleuring of vervuiling.

- Geen opvolging of controle: Niemand kijkt of de regels worden nageleefd.

- Onvoldoende voorraad: Medewerkers gebruiken een verkeerde kleur omdat de juiste niet beschikbaar is.

Weerstand op de werkvloer

Weerstand is zelden pure onwil. Het komt meestal voort uit:

- Gebrek aan uitleg: Medewerkers weten niet waarom kleurcodering zo belangrijk is.

- Gewoontes en routines: We doen dit al jaren zo. Verandering voelt als extra werk.

- Gebrek aan betrokkenheid: Het systeem is bedacht van bovenaf en medewerkers zijn niet meegenomen.

- Tijd- en werkdruk: Ik heb geen tijd om naar de juiste kleur te zoeken.

- Onhandige uitvoering: Kleuren zijn niet duidelijk zichtbaar of materialen niet goed georganiseerd.

- Taal- of cultuurverschillen: Instructies zijn niet helder voor anderstalige of tijdelijke medewerkers.

Praktische oplossingen

1. Maak het systeem visueel en intuïtief

- Hang pictogrammen en kleurkaarten op in elke zone.

- Gebruik schaduwborden en stickers met kleur en icoontjes (vloer, oppervlak, toilet, etc.).

- Werk met duidelijke labels op elk schoonmaakartikel.

2. Investeer in training. Kort maar krachtig

- Geef praktijkgerichte uitleg: Waarom deze kleur waar?

- Laat medewerkers zelf fouten herkennen in oefensituaties.

- Herhaal training elk halfjaar en bij nieuwe instroom.

3. Wijs kleurcoaches of hygiëneverantwoordelijken aan

- Laat teamleiders of QA-collega’s toezicht houden.

- Geef ze bevoegdheid om bij te sturen en complimenten te geven.

4. Zorg voor goede materialen en voldoende voorraad

- Gebruik slijtvaste, kleurvaste en voedselveilige materialen.

- Houd altijd reserves per kleur op voorraad.

- Vervang artikelen direct bij verkleuring of beschadiging.

5. Geef medewerkers inspraak

- Vraag actief feedback: Wat werkt wel en wat niet met deze kleuren?

- Pas het systeem waar nodig aan in overleg met werkvloer.

- Betrek medewerkers bij posters en opbergsystemen (eigenaarschap = motivatie).